近20年来,中国稀土在钢中的应用工作得到了国家有关部门的重视和大力支持,中国稀土资源丰富,钢材产量位居世界第一,为稀土钢的发展提供了坚实的基础。随着对稀土在钢中有益作用认识的不断深入,稀土钢的研发工作日益蓬勃,目前已研发出了包括铜磷系列耐候钢、锰铌系列低合金高强度钢、X系列管线钢、重轨钢、齿轮钢、轴承钢、弹簧钢、模具钢、工程机械用钢、低碳微合金深冲钢、不锈钢和耐热钢等在内的80多个含稀土钢号。

然而在稀土钢的发展长期受2个关键性问题制约:

(1)稀土添加技术。稀土元素能否与钢液充分作用是发挥稀土在钢中作用的关键因素,然而稀土加入工艺不当,不仅易造成稀土氧化烧损、成分分布不均等问题,而且会造成水口结瘤和二次氧化,造成双浇、短锭乃至于整炉钢报废,因此稀土元素采用何种加入方式对于稀土钢的生产至关重要。选择合理的稀土元素添加方法和优化稀土加入工艺主要是为了避免稀土大量氧化烧损、避免出现水口结瘤、避免过量稀土在晶界富集析出,保证稀土在钢液中充分反应、精确控制稀土回收率。

(2)随着“中国制造2025”计划的提出,制造强国的战略目标对其基础产业——材料制造提出了更高、更迫切的发展要求。“经验指导实验”的传统材料研发模式已无法满足新材料研发需求。发展高效率、低成本的材料研发新模式是大力推动包括稀土钢在内的材料发展,支撑先进制造和高新技术发展的迫切需求。另外,稀土钢研发还具有其自身特点:1)稀土元素性质活泼,与钢中包括铌、钒、铜、钛等多数合金元素都能发生作用,导致稀土元素对性能的影响机制复杂;2)添加微量稀土元素就可能使金属材料的性能发生显著改变;这2个原因导致稀土钢成分优化与成分控制难度大。3)目前尚无完备的稀土钢数据库,材料设计仍然主要依靠经验和有限实验结果,研发效率低。

“十三五”时期是中国稀土行业转型升级、提质增效的关键时期。工信部发布的《稀土行业发展规划(2016—2020年)》指出:以《中国制造2025》国家战略发展实施为契机,在继续落实好《国务院关于促进稀土行业持续健康发展的若干意见》(国发[2011]12号)文件要求的基础上,重点围绕与稀土产业关联度高的《中国制造2025》十大重点领域,大力发展稀土高端应用,加快稀土行业转型升级。因此在稀土钢领域,突破稀土添加技术和引入新的研发思路、加快研发周期,对于稀土行业转型有着重要意义。

1 稀土添加工艺

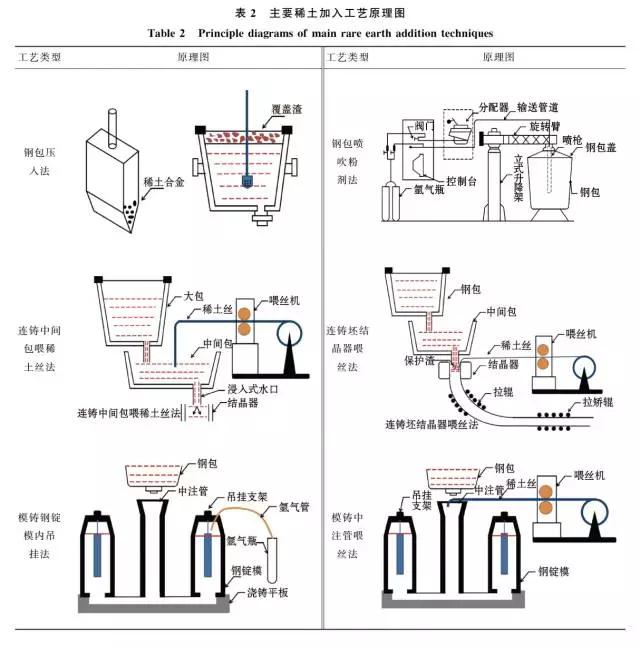

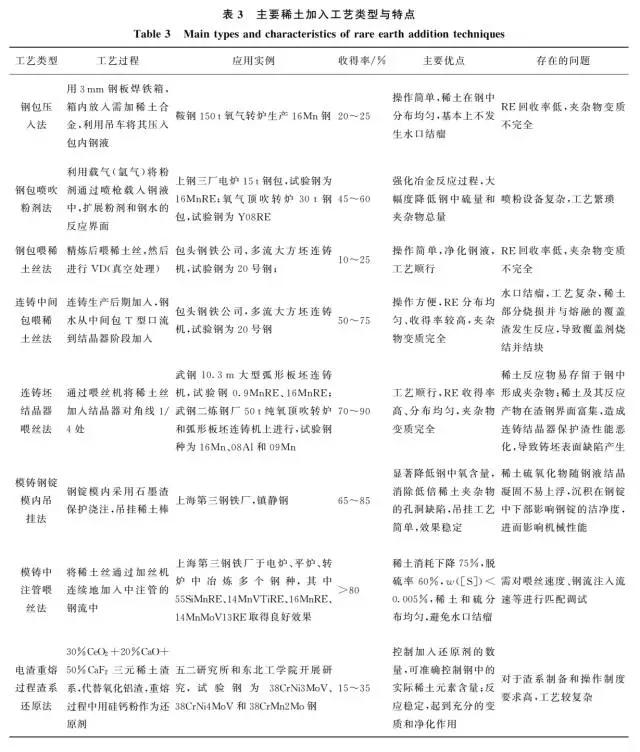

经过长期实践,目前已经发展的钢中稀土元素添加技术有多种类型。按照稀土的加入位置可分为钢包加入法、模铸中注管加入法、模铸钢锭模内加入法、连铸结晶器加入法、电渣重熔过程加入法等。按照稀土的加入方式可分为压入法、吊挂法、喂丝法、喷吹粉剂法、渣系还原法等。根据生产实践经验对各种稀土加入工艺过程原理总结于表2中,其工艺流程和特点归纳于表3。

从表3可以看出钢包压入法、钢包喷吹粉剂法、钢包喂稀土丝法都存在稀土回收率低、工作环境恶劣、污染严重等问题,连铸中间包喂稀土丝法易导致水口结瘤、钢液氧化等问题,模铸钢锭模内吊挂法存在影响钢的洁净度、难以进行连续生产等问题,因此这些稀土加入工艺都难以满足实际生产要求。

在表3所列稀土加入工艺中,连铸结晶器喂线法是最有效的稀土加入工艺,它具有稀土回收率高、分布均匀,适合现代钢铁连铸生产等优势。近10年来喂线技术在国内铸造企业得到长足发展,如研发了高精度、智能化、高稳定性的喂线机,开发加强芯线的线卷接口、控制粉料均匀性和不漏分的技术等,大幅推动了该工艺的实际应用。同时,采用连铸专用中间包覆盖剂和结晶器保护渣,解决了该工艺中稀土氧化物使传统中间包覆盖剂、结晶器保护渣使用性能发生变化而导致铸坯表面缺陷等问题,因此是目前钢铁连铸生产最有效的稀土添加工艺。

随着中国制造实力的不断提升,重大设备制造用大型、超大型铸/锻件生产需求越来越大。电渣重熔技术由于其所制备的铸锭具有成分均匀、组织纯净、致密、性能优异等诸多优点,成为大型铸件的重要制备技术。另外,发挥稀土在电渣重熔过程中的变质、净化、微合金化和抑氢的作用,可解决重大装备制造用的大锻件长期面临的钢锭氢含量、成分均匀性难以控制等问题。基于电渣重熔技术而发展的稀土电渣重熔工艺就相应的成为稀土钢大型铸/锻件生产过程中主要稀土添加工艺。该工艺只需采用含稀土元素渣系替代传统渣系,就能够实现稀土元素的添加。例如,以30%CeO2+20%CaO+50%CaF2三元稀土渣系代替30%Al2O3+70%CaF2二元氧化铝渣系,在重熔过程中以硅钙粉作为还原剂,生产的含Ce的38CrNi3MoV、38CrNi4MoV和38CrMn2Mo等稀土钢种大型铸件,具有高强度和高冲击韧性等特点。因此,大力发展稀土电渣重熔工艺,对生产重大装备制造用大型铸件具有重要应用价值。

2 加快稀土钢研发的新思路

2011年美国发布“先进制造业伙伴关系”(Advanced Manufacturing Partnership, AMP)计划,“材料基因组计划”(Materials Genome Initiative, MGI)是AMP计划中的重要组成部分。材料基因组是以市场和应用为导向的材料研发新理念,根本上是要通过“多学科融合”实现“高通量材料设计与试验”。其基本思路是,通过融合高通量计算(理论)、高通量实验、专用数据库等三大技术,变革新材料研发理念和模式,研究材料的成分、相组成和微结构等基本属性及其组合规律和比例与性能之间的关系,从而缩短新材料研发周期,降低研发成本。例如美国通用电气公司利用CALPHAD方法预测合金成分,再与性能数据库和模型结合来设计合金,在4年时间里一次性成功开发和使用了高温合金GTD262。Xiang等在美国劳伦斯伯克利国家实验室利用组合芯片技术,通过快速表征一次试验中即筛选出前人多年研究才发现的BaSiCaCuOx和YB2Cu3Ox两种超导材料。中国围绕材料高通量的制备、设计和表征方法,启动了十三五重点研发计划材料基因工程关键技术与支撑平台重点专项,以加速中国关键新材料的“发现—开发—生产—应用”。

2.1 稀土钢成分的高效设计

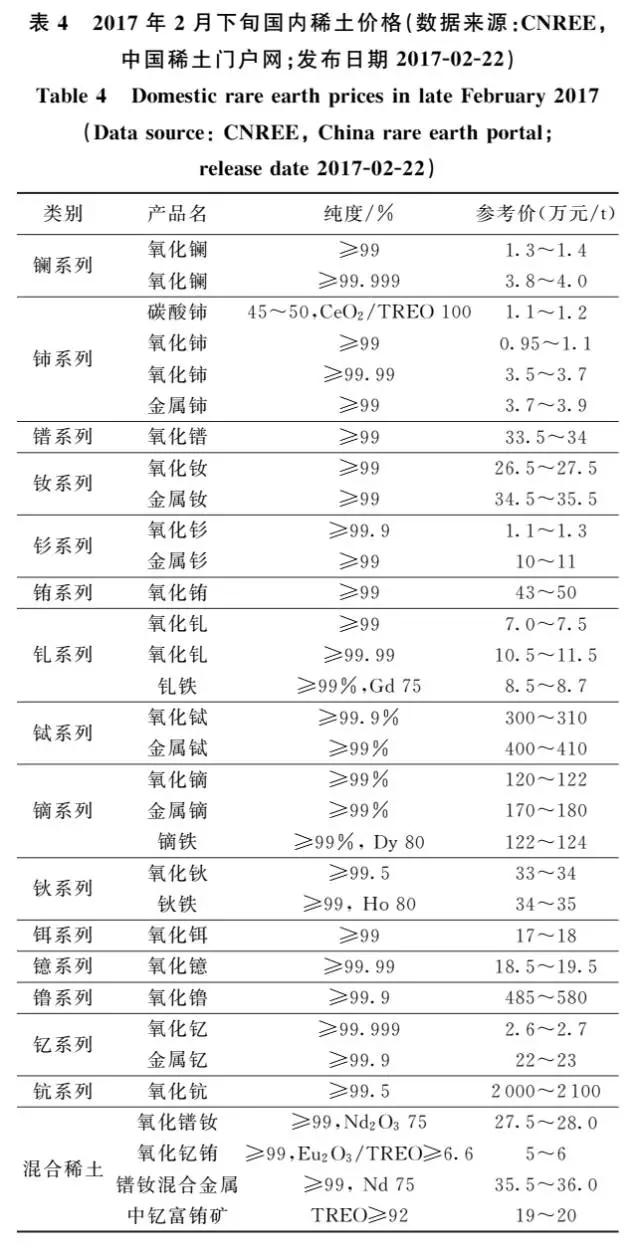

金属材料的成分设计面临2个主要问题:一是合金元素种类的筛选;二是合金元素含量的优化;表4对稀土元素的价格进行了比较。可以看出,金属镧、铈、钇或其混合稀土具有明显的价格优势,有利于提高稀土钢产品的竞争力。

因此,稀土钢成分设计的主要任务就是优化稀土元素含量。由于稀土元素化学性质活泼,能够与钢中几乎所有杂质和合金元素发生反应,且对于常用钢种而言,往往含有多种合金成分,因此稀土元素在钢液中的化学反应非常复杂,给成分设计造成很大的挑战。采用高通量第一原理与热力学计算,能够从理论上对稀土元素复杂的化学反应进行判断和预测,不仅能缩短优化周期和降低成本,而且有助于成分的精确控制。

稀土元素在实际应用过程中,主要有3种存在形式:第一种是通过与杂质元素发生反应形成稀土化合物,第二种是固溶于钢基体中,最后一种是与钢中的合金元素反应生成稀土金属化合物。稀土元素对钢材的净化作用是其应用的重要基础之一。净化程度取决于稀土元素与杂质元素发生反应的充分程度,因此,添加足够量的稀土元素,可达到深度净化钢液的效果。但如果稀土添加过量,多余的稀土元素会与钢中合金元素反应生成脆性的稀土金属化合物,使钢材的力学性能发生严重下降。因此,精确控制钢中稀土元素的含量,是稀土钢成分设计的关键。

采用高通量第一原理和热力学计算,可以快速获得稀土元素的物理、化学性质参数和相关热力学参数,如稀土元素与氧、氢、硫、碳、氮等重要元素的反应平衡常数、标准反应自由能、相互作用系数、自作用系数等,建立稀土钢材料设计基础数据库。通过这些参数可以预测稀土元素的脱氧、脱氢、脱硫能力,杂质形成能力和形成杂质的种类等,从而建立稀土元素在钢材中的反应模型,获得原材料中杂质成分、含量与稀土元素消耗量之间的关系,从而精确预测各反应过程所需稀土元素。

采用高通量热力学计算,可以快速计算稀土元素在不同钢中的固溶度及各种合金元素与稀土元素的反应生成焓,判断可能生成的稀土金属化合物,结合稀土钢性能数据库和相关模型,预测稀土元素含量对钢材性能的影响。

2.2 稀土钢制备加工工艺的快速优化

钢液中添加稀土元素后,在凝固过程中,高熔点的稀土化合物可提供异质晶核,或者稀土元素在固液界面上偏聚阻碍晶胞长大,从而更易获得细晶或超细晶组织,显著提升钢材的强度和韧性等。由于稀土钢与普通钢具有不同的凝固组织,因此,在实际生产中,需要制定适用于稀土钢制备加工的新工艺。

快速建立稀土钢制备加工工艺-组织-性能关系是制定稀土钢加工新工艺的核心。采用高通量材料组织模拟技术和高通量样品制备与表征技术,并与材料性能数据库、制备加工数据库相结合是快速建立材料制备加工工艺-组织-性能关系的先进方法。

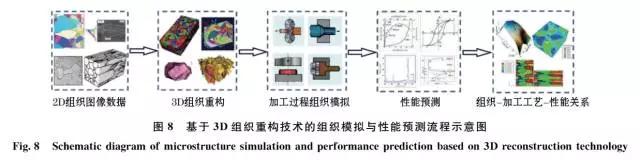

图8所示为基于3D组织重构技术的组织模拟与性能预测流程示意图。该项技术突破了传统基于2D组织结构建模与模拟技术中材料微观组织信息缺失的瓶颈,通过对材料组织精准表征,获得更为精确、信息完整的组织演化与性能预测结果。大幅提高了组织模拟与性能预测的精度。

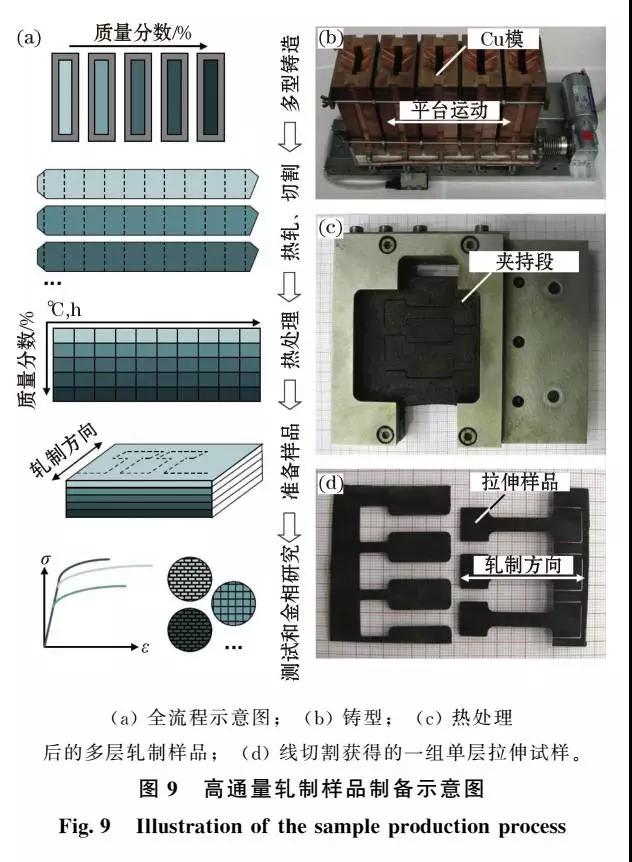

图9所示为一种基于叠轧方法的高通量实验技术,其原理采用相同的分列铸型同时凝固多种不同成分合金的板状铸锭(图9(a)和(b)),然后将铸锭重叠后一同进行加工和热处理(图9(a)和(c)),再经分离,切割获得可用于性能测试的实验样品(图9(a)和(d))。采用该技术,可同时制备大量可用于对比性研究的实验样品。如果在加工环节,结合高通量加工和热处理技术,例如楔形轧制,梯度热处理等,就可以快速验证合金成分-加工工艺-组织-性能关系。

2.3 全链条一体化研发加快稀土钢应用

一般而言,新材料从研发到应用往往需要经历10~20年的周期。为了缩短这个周期,材料基因组计划提出以市场和应用为导向的材料研发新模式。根本上是实现“融合”与“协同”。在稀土钢研发过程中,针对应用需求,从材料成分与组织设计、制备加工工艺优化、性能与寿命预测进行全链条一体化研究。突破传统“碎片”式研发模式。所谓“融合”,包括:(1)多学科融合,即以材料学为主体,充分融合计算机科学、信息学、数学等多学科知识,开发先进的高通量计算、数据挖掘等方法与应用软件。(2)多种研究方法的融合,即将高通量计算、高通量实验与大数据技术多种研究方法相互融合。(3)跨尺度融合,即从原子尺寸的第一原理计算到宏观实验的多层次跨尺度计算、模拟与实验结果的相互融合与综合利用。所谓“协同”,包括:(1)多目标协同,如第二节所述,在稀土钢应用时,对钢材的性能需要往往是综合的,即除力学性能外,往往还要求其具有良好的耐腐蚀性能、耐高温性能、耐热性能等。因此,在稀土钢研发时,需要将材料多种性能目标综合的协同考虑。(2)多环节协同,在稀土钢研发过程中,需要同时考虑稀土对材料性能、制备与加工工艺、服役寿命等众多环节的影响,实现材料的全链条一体化研发。

来源:钢铁研究学报,朱健、黄海友、谢建新